electronics CQC

Prozessdaten Messsysteme zur standardisierte Prozessparametererfassung unabhängig vom Maschinenhersteller. Sensornetzwerke und OPC-Schnittstellen zu verschiedenen Peripherien.

Neue Maßstäbe bei der Optimierung des Gussprozesses

Zur Überwachung als auch zur Abfrage von Daten setzen wir auf OPC-UA. Dieser neue Standard erlaubt eine effektive Kommunikation, da er eine semantische Beschreibung der Daten mitliefert und unabhängig vom Betriebssystem implementiert werden kann. Electronics-GmbH hat das Messsystem als einen OPC-UA Server realisiert, der es erlaubt in Echtzeit auf die gemessenen Kurven und ausgewerteten Daten zurückzugreifen.

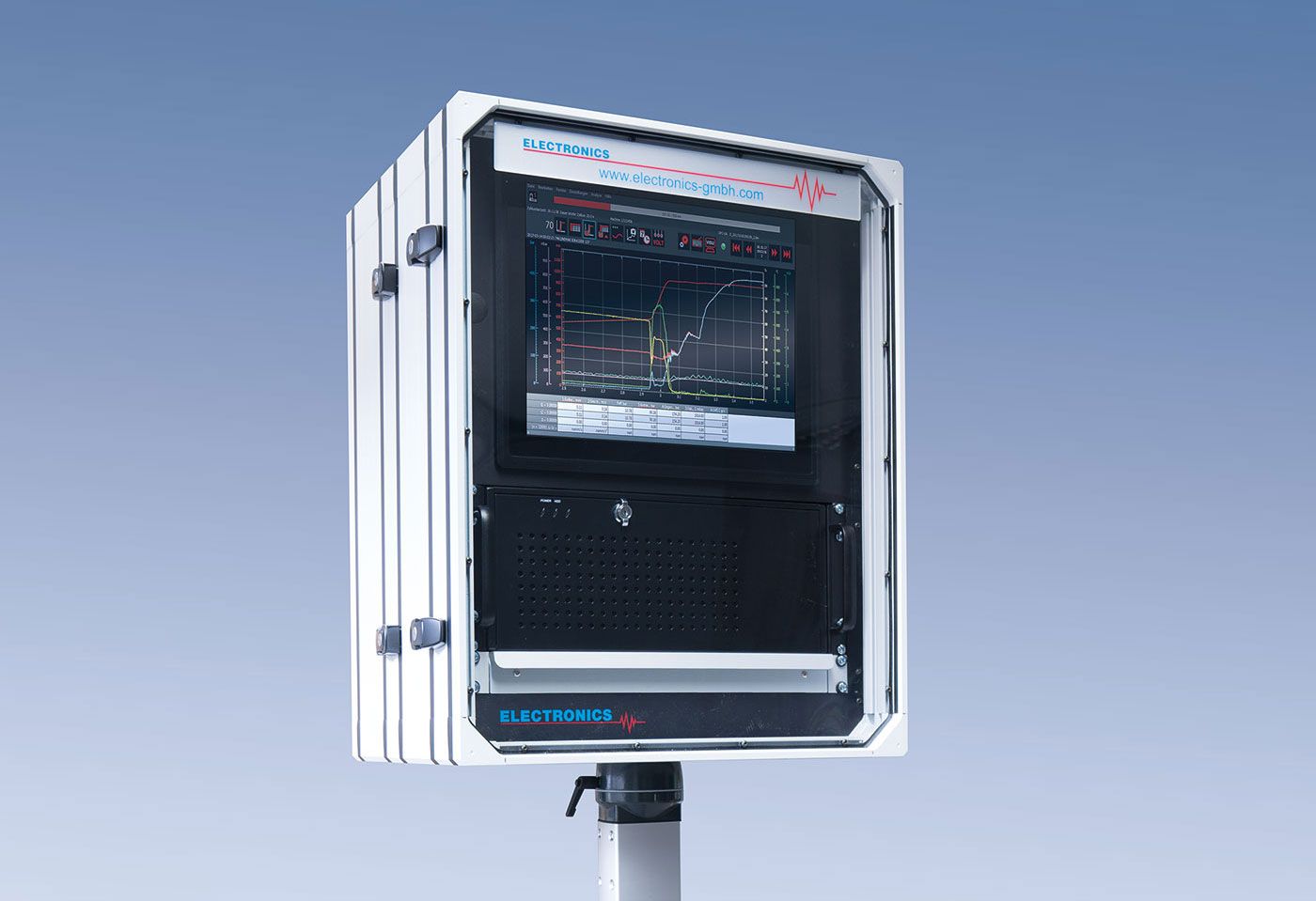

CQC - Cast Quality Control Messsysteme

Die ELECTRONICS CQC Messsoftware vereint alle zur Prozessoptimierung erforderlichen Daten mit einer übersichtlichen Visualisierung der gießtechnischen Vorgänge. Aufgrund der farblichen Darstellung der Gießparameter neben den Messkurven, können die Prozessverantwortlichen Mitarbeiter auf einen Blick erkennen, welche Parameter außerhalb der festgelegten Toleranz sind und ob ein entsprechendes Handeln notwendig ist. Unsere Messsysteme zeichnen sich durch eine sehr hohe Abtastrate der Messwerte aus. Durch diese hohe Messauflösung ist es möglich, durch ein zoomen in die Grafik selbst kleinste Schwankungen der Werte zu erkennen. Anhand des Zeitpunkts der Schwankungen können so Rückschlüsse darauf gezogen werden, in welchem Bereich des Gießvorgangs ein Problem aufgetreten ist. Durch Analyse der Messkurven können auftretende Probleme schnell erkannt und korrigiert werden. Je nach Konfiguration des Anwenders werden beim Erreichen der Toleranzgrenzen Signale vom Messsystem an die Maschine den Roboter oder ein übergeordnetes SPS Leitsystem weitergegeben. So ist es zum Beispiel möglich, die Gießzelle über ein Signal des ELECTRONICS Messsystems anzuhalten, wenn ein Ausschussteil produziert wurde. Dadurch werden Kosten gespart, die sonst durch weiteren Ausschuss oder Nacharbeit entstehen würden. Mit unserem Messsystem können sowohl schnelle, als auch langsame Signale verarbeitet werden. Eine schnelle Signalerfassung ist beispielsweise bei der Weg- und Druckmessung erforderlich; langsame Signale sind zum Beispiel die Ofentemperatur der Schmelze, Durchflusserfassung und sonstige Signale aus der Gießzelle. Im Bereich <Sensoren> finden Sie einen Überblick über die verschiedenen von uns angebotenen Sensoren und jeweils ein Anwendungsbeispiel dazu. Unser Messsystem ist modular aufgebaut, kundenspezifisch und nach Art der Anforderungen konfigurierbar. Hierzu mehr im Bereich unseres Konfigurators.

Generelle Maschinenkommunikation und Schnittstellen

Während sich die OPC-UA Schnittstelle für alle neu zu installierenden Kommunikationsaufgaben anbietet, werden auch eine Vielzahl von bestehenden Schnittstellen unterstützt. So können Markiertexte, Prozessgrössen, Toleranzen, und Signale mit Maschinen- und Peripheriesteuerungen ausgetauscht werden:

- Austausch über OPC-DA mit Bühler-Steuerungen

- Austausch über RFC 1006 mit S7-Steuerungen, z.B. mit Frech, Italpresse, Westofen, Pfeiffer, optional auch mit TIAPortal- Steuerungen

- Senden von Markiertexten direkt an Markierer über serielle Schnittstellen, z.B. Borries

- Austausch von Daten über Beckhoff-ADS (in Vorbereitung)

Datenexport

Zur Nachverfolgbarkeit werden die erfassten Kurven gespeichert und weitere Daten wie Prozessgrößen, Schusszähler und Markiertexte in einer lokalen Datenbank gespeichert. Zur Weiterverarbeitung können die Daten in Textform (csv-Dateien) oder in eine externe ODBC-Datenbank exportiert werden.